一张膜,登上Nature Sustainability!

2025-12-24

2025-12-24

4091

4091

一、研究背景

工业分离过程目前主要依赖能源密集型的蒸馏技术,其能耗占全球的10-15%。有机溶剂纳滤(OSN)作为一种低碳、节能的替代方案,在绿色制造、高纯中间体生产及贵金属催化剂回收中展现出巨大潜力。

二、关键

目前,膜材料的应用主要存在以下问题:

1、有序薄膜制备与分子精度调控难题

在有机溶剂纳滤中,同时实现高选择性和超快渗透具有巨大挑战,这主要是因为难以制备长程有序的薄膜,并对微结构进行分子水平的精密工程设计。

2、层间错位与传输阻力瓶颈

现有的碳基材料(如石墨烯或2D共轭聚合物)在合成中常因单键旋转导致结构无序,或因层间错位产生弯曲的传输路径,这显著阻碍了质量通量并削弱了分离性能。

三、新思路

有鉴于此,阿卜杜拉国王科技大学赖志平等人告了晶圆级、超薄、结晶的三蝶烯基共轭聚合物骨架(TPC-CPF)膜的设计与制造,该膜具有全π共轭碳骨架和卓越的机械鲁棒性,超越了其他碳基膜。受益于刚性二炔键连接的有序一维通孔,TPC-CPF膜实现了精确的分子筛分和前所未有的渗透速率,超过了最先进的有机溶剂纳滤膜,在同等分子量截止值下比商业同类产品高出两到三个数量级。凭借在严苛溶剂和高温下稳健的机械、化学和热稳定性,TPC-CPF膜能够在工业条件下实现均相贵金属催化剂 99% 以上的长期回收和重复利用。此外,TPC-CPF膜的孔径可调性促进了复杂药物混合物的高效连续和级联分离,其分离效率比商业膜高出 14-32 倍。这些发现使 TPC-CPF 膜成为化学要求严苛的工业环境中可持续、高精度分离的变革性平台。

技术方案:

1、合成并表征了TPC–CPF薄膜

研究团队利用单晶Cu(111)衬底介导的原位反应,合成了高度结晶性的三蝶烯基共轭聚合物薄膜,其结构独特,可精密调控厚度,展现出优异性能。

2、研究了TPC–CPF薄膜的机械性能

TPC–CPF薄膜因刚性全碳共轭网络展现出卓越机械鲁棒性,高结晶度使其具备超高弹性模量和断裂强度,即使在严苛条件下也能保持结构完整,解决了传统膜的性能衰减问题。

3、探究了TPC-CPF膜的分子筛分性能

TPC–CPF薄膜在有机溶剂纳滤中表现卓越,渗透效率极高且分子识别精准,孔径可调,长期运行稳定,突破了传统薄膜的性能瓶颈。

4、展示了膜在催化剂回收与高价值药物分离中的应用

TPC–CPF膜在高温DMF溶剂中成功截留钯催化剂并循环利用,还能高效富集抗癌药物紫杉醇,展现出优异的耐久性和分离效率,为绿色工业分离提供了新平台。

技术优势:

1、首创了晶圆级取向1D纳米通道膜

作者利用单晶Cu(111)作为衬底,通过原位偶联反应制备出具有高度取向、非堆叠3D骨架的超薄结晶膜,彻底解决了2D材料常见的层间错位问题。

2、实现了卓越的机械性能与超快渗透能力

本研究制备的膜具有远超传统聚合物和现有碳基材料的机械强度,其渗透速率比商业膜高出2-3个数量级,并成功在高温严苛环境下实现了催化剂回收和药物精确富集。

技术细节

TPC–CPF薄膜的合成与表征

研究团队开发了一种利用单晶Cu(111)衬底介导的原位Glaser-Hay偶联反应,成功合成了具有高度结晶性的三蝶烯基共轭聚合物骨架(TPC–CPF)薄膜。这种合成策略的核心在于利用Cu(111)表面的超平整性(平均粗糙度仅为0.36 nm)和均匀的晶面取向,诱导HEET单体进行长程有序的二维生长。相比之下,在多晶铜箔(p-CuF)或普通多晶铜衬底上生长的薄膜由于单键旋转受限较小,往往形成无序的非晶结构。实验证明,通过调节反应时间和单体浓度,TPC–CPF薄膜的厚度可以在15 nm至115 nm之间精密调控,且薄膜展现出极佳的连续性和均匀性。多种先进表征手段,包括XRD、HRTEM和固体13C NMR,一致证实了其具有全π共轭的碳骨架以及由刚性二炔键连接形成的有序蜂窝状孔隙阵列。这种独特的3D骨架结构不仅防止了层间π–π堆叠带来的错位问题,还形成了高密度的垂直1D纳米通道,为溶剂的高效传输奠定了结构基础。

图 TPC-CPFCu(111)薄膜的制备及形貌表征

TPC–CPF薄膜的机械性能

TPC–CPF薄膜展现出了超越传统碳基膜的卓越机械鲁棒性,这源于其刚性的全碳共轭网络。研究人员通过AFM纳米压痕测试评估了其力学参数,结果显示厚度为30 nm的结晶薄膜具有高达24.4 GPa的Young's模量,这一数值接近无机沸石膜,并比现有的2D共轭聚合物或还原氧化石墨烯膜高出2-4倍。更令人印象深刻的是其断裂强度达到了2.13 GPa,比传统聚合物膜高出1-2个数量级。这种强度与韧性的完美结合,使得薄膜即使在经过严苛的超声处理、90°弯曲或180°折叠测试后,依然能够保持结构的完整性,无任何裂纹产生。实验数据还表明,结晶度对机械强度至关重要:结晶TPC–CPF膜的弹性模量是相应非晶膜的3-4倍。这种极高的力学稳定性和化学稳定性,使其能够在高压和严苛化学环境下长期工作,解决了传统有机溶剂纳滤膜易发生孔道塌陷或链松弛导致性能衰减的顽疾。

图 TPC-CPFCCu(111)薄膜的结构表征

图 TPC-CPF膜的力学性能

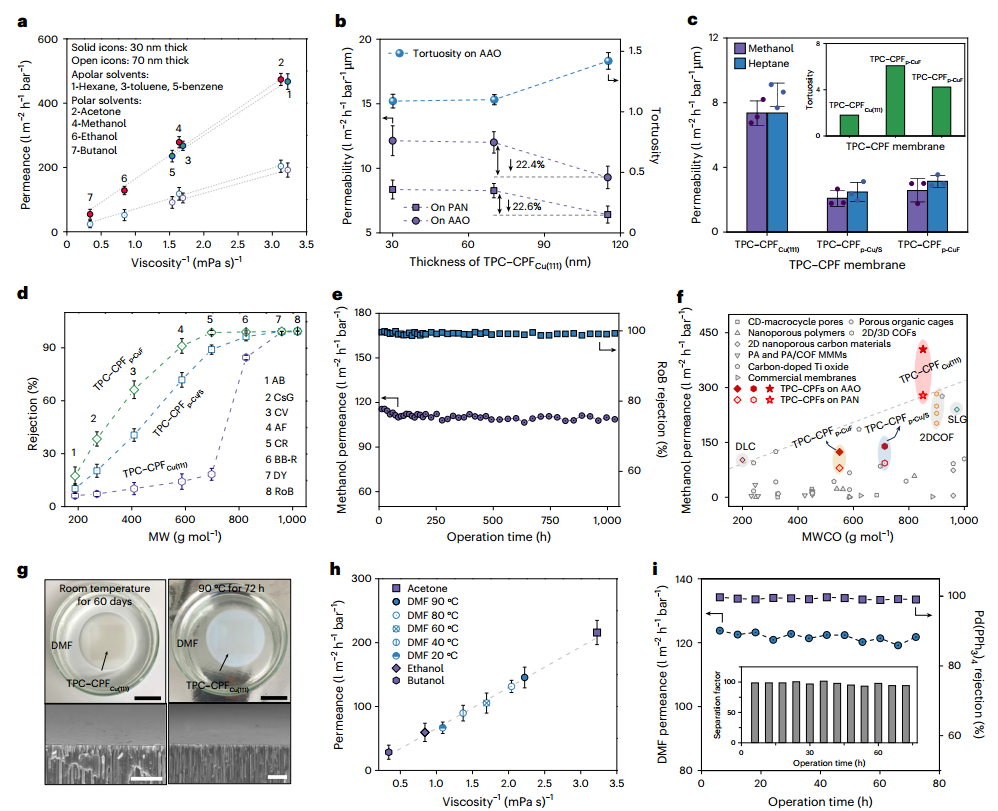

超快溶剂传输与分子筛分

在有机溶剂纳滤(OSN)应用中,TPC–CPF薄膜表现出前所未有的渗透效率和精准的分子识别能力。得益于高度取向的1D纳米通道,其曲折度(tortuosity)接近于1,极大地降低了质量传输阻力。实验数据显示,该膜的甲醇渗透速率比目前最先进的商业膜高出2-3个数量级。研究发现,极性溶剂的渗透速率与溶剂黏度的倒数呈线性关系,符合经典的Hagen–Poiseuille孔流模型。该膜具有极佳的孔径可调性,通过更换衬底材料,其分子量截止值(MWCO)可在550 g/mol至851 g/mol之间切换,从而实现对不同尺寸分子的精准截留。在超过1000小时的连续运行测试中,TPC–CPF膜保持了极其稳定的渗透通量和截留率(如对玫瑰红染料的截留率保持在90%以上),且在15 bar的高压下未见性能衰减。这种卓越的长期操作稳定性,结合其超高的渗透率,使其跨越了传统薄膜渗透性与选择性之间的“权衡”难题。

图 TPC-CPF膜的分子筛分性能

催化剂回收与高价值药物分离应用

为了验证其在工业环境下的实用性,TPC–CPF膜被应用于极具挑战性的均相贵金属催化剂回收和珍贵药物分级分离。在80°C的高温DMF溶剂中,TPC–CPF膜成功实现了对钯催化剂Pd(PPh3)4超过99.9%的截留率,并支持催化剂在Suzuki偶联反应中的原位循环利用。此外,研究团队还构建了一个两级膜级联系统,利用不同孔径的TPC–CPF膜从复杂的混合物中精确富集抗癌药物紫杉醇(Taxol)及其前体。在这种级联过滤工艺中,Taxol和10-DAB的浓度分别提升了141.8%和62.4%,分离效率比商业膜(如oNF系列)高出14至32倍。即便在90°C的DMF中浸泡60天,薄膜的化学结构和微观形貌依然保持不变。这些实际应用案例清晰地表明,TPC–CPF膜不仅能承受苛刻的工业操作条件,还能通过分子水平的精准筛分显著提升高价值中间体的生产效率,为实现绿色、可持续的工业分离过程提供了极具前景的平台。通过将纳米尺度的“分子筛”排列成整齐的直线通道(1D通道),这层膜就像是一个由坚固碳骨架搭建的“微型高速公路网”,既能抵御强酸碱溶剂的侵蚀,又能让目标溶剂分子以极快的速度通过,同时将较大的催化剂或药物分子精准阻挡。

图 通过级联系统富集高价值药物

五、展望

本研究通过分子设计与衬底工程,成功制备了具有超高强度的结晶TPC-CPF膜。该膜不仅在机械稳定性和耐溶剂性上刷新了记录,更凭借取向1D纳米通道突破了渗透-选择性的性能瓶颈。其在催化剂回收和复杂药物纯化中的卓越表现,证明了其作为下一代可持续工业分离平台的巨大价值,为解决全球能源和环境挑战提供了创新方案。

参考文献:

Li, J., Liu, Q., Shen, J. et al. High-strength conjugated polymer framework membranes for ultrafast and precise separations. Nat Sustain (2025).

https://doi.org/10.1038/s41893-025-01705-7